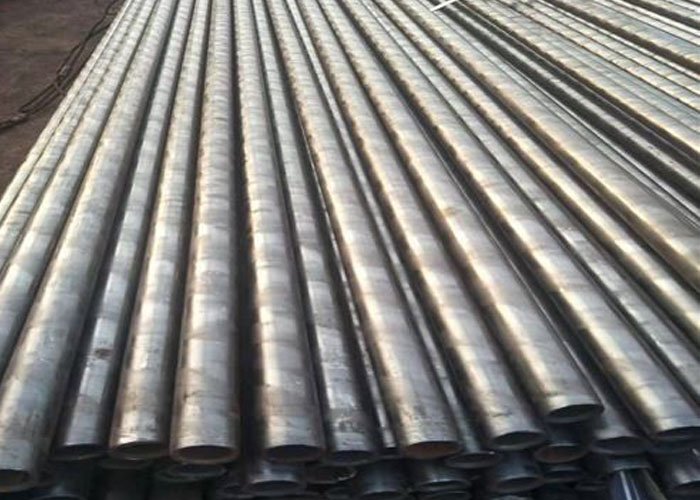

Q345B无缝钢管属于低合金高强度结构钢,在工业材料的舞台上,它凭借自身独特的属性,占据着不可或缺的地位。执行 GB/T 8162-2018 标准的它,名字里藏着诸多信息 。“Q” 代表屈服强度,“345” 表示屈服强度下限值为 345MPa ,“B” 指质量等级。与普通碳素钢相比,Q345B 无缝钢管就像是一位经过精心特训的运动员,通过添加铌、钒、钛等微量合金元素,实现了强度与韧性的优化平衡,在性能上远远超越普通选手。

从化学成分来看,其典型成分包含 C≤0.20%、Si≤0.55%、Mn≤1.70% ,并且对硫磷含量有着严格的把控,均需≤0.045%。这些元素的精妙配比,让Q345B无缝钢管在 - 20℃低温冲击环境下,仍能保持良好性能,如同一位坚韧的战士,在恶劣的环境中坚守岗位,毫不退缩。经过热轧或冷拔工艺后,它的显微组织呈现铁素体和珠光体的均匀分布,抗拉强度可达 470-630MPa,延伸率保持在 21% 以上,布氏硬度控制在 HB≤187 ,这种 “强而不脆” 的特性,使其成为高压管道系统的理想选择,能够承受巨大的压力而不轻易损坏。在 150℃环境下,它的许用应力仍能保持 190MPa 以上,显著优于同类产品,展现出卓越的稳定性和可靠性。

Q345B无缝钢管的诞生离不开热轧和冷拔这两种主要工艺,它们就像是两位技艺精湛的工匠,用不同的方式赋予钢管独特的品质 。

热轧工艺是一场高温下的精彩 “舞蹈”。首先,精选的管坯要接受严格的检验,就像运动员参赛前要进行全面体检一样,只有各项指标合格,才能进入下一个环节。接着,管坯被送进加热炉,加热至 1100 - 1200℃,此时的管坯如同被点燃的火焰,浑身散发着炽热的能量。在这个高温状态下,管坯被穿孔机穿孔,这一步至关重要,穿孔的质量直接影响到钢管的内部结构,必须保证内孔均匀,不能出现裂纹、气孔等瑕疵,就如同打造一件精致的艺术品,每一个细节都不容有失。穿孔后的管坯,再经过轧管机的轧制,使其壁厚和外径逐渐达到目标尺寸。在这个过程中,曼内斯曼穿孔机的顶头温度需稳定在 1150±20℃,轧制速度控制在 0.8 - 1.2m/s,这些的参数控制,是确保钢管质量的关键,就像飞行员驾驶飞机时,必须严格按照仪表指示操作一样。最后,经过定径、减径等工序,一根热轧 Q345B无缝钢管就初步成型了 。不过,这还不是终点,成型后的钢管还要经过热处理,以消除内部应力,改善组织结构,提升综合性能。热处理后的钢管,还要接受严格的质量检测,包括无损检测、理化检测和台检等,只有通过这些 “关卡”,才能算是合格的产品,进入仓库等待被使用。

冷拔工艺则是在常温下进行的一场精细 “雕琢”。它通常以热轧管为坯料,首先要对坯料进行酸洗,去除表面的氧化皮和铁锈,就像给房子重新粉刷前,要先清理墙面的污垢一样。酸洗后的坯料再进行磷化、皂化等表面处理,为后续的冷拔加工做好准备。冷拔是整个工艺的核心步骤,管坯在冷拔机的作用下,通过模具被拉伸,使其外径和壁厚进一步减小,尺寸精度和表面光洁度大幅提高。在这个过程中,道次变形量严格限制在 15% - 20% 之间,拉拔速度保持在 0.5 - 2m/s,过大的变形量或过快的拉拔速度都可能导致钢管出现表面裂纹等缺陷,就像在雕刻一件珍贵的玉器时,用力过猛就会使其破裂。冷拔后的钢管,内部会产生较大的内应力,因此需要进行退火处理,消除内应力,恢复塑性。退火后的钢管还要进行酸洗、钝化等表面处理,以提高表面质量,防止生锈。最后,同样要经过严格的检验,包括外径和壁厚测量、力学性能检测、表面检查和内部缺陷检测等,确保每一根冷拔 Q345B无缝钢管都符合高质量标准 。

在生产过程中,先进技术的应用为 Q345B无缝钢管的性能提升注入了强大动力。比如,控制轧制技术(TMCP)通过轧后立即水冷细化晶粒,使冲击韧性提升约 30%,让钢管在面对冲击时更加坚韧;在线激光测径系统的应用,实现了对钢管尺寸的实时监控,精度可达 ±0.05mm,保证了产品尺寸的一致性;无损检测技术如涡流探伤、超声波检测等,能够及时发现钢管内部的微小缺陷,将质量隐患消灭在萌芽状态 。这些先进技术的加持,让 Q345B无缝钢管在性能上更上一层楼,能够更好地满足各种高端应用场景的需求。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

详情内容

详情内容